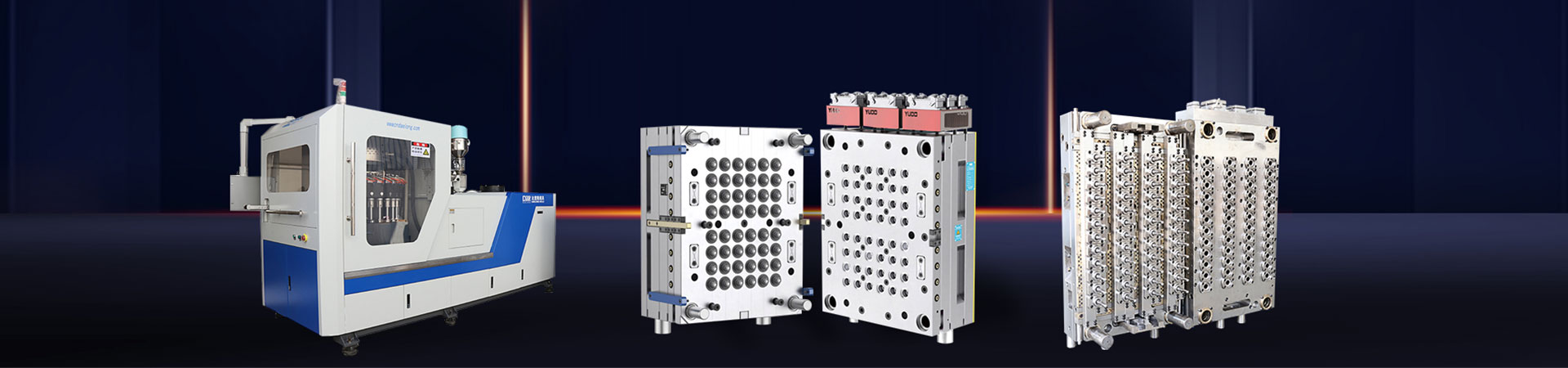

We verzekeren u dat we altijd hoge kwaliteit 24 Cavities High Speed Cap Compression Machine en service bieden. U helpen bij het kiezen van de juiste en hoogwaardige producten om de markt te veroveren en de markt te openen met gekwalificeerde producten en service, en wederzijds voordeel te behalen.

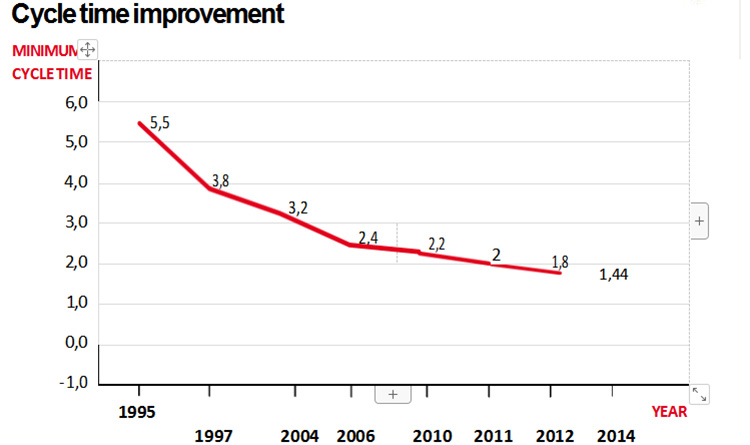

Kortere cyclustijd voor hogere productiviteit

Minder energieverbruik

Hoge specifieke dichtheid

Onderhoudsvrije mallen die tientallen jaren meegaan

Snel kleurwisselproces

Minder afval betekent lagere kosten

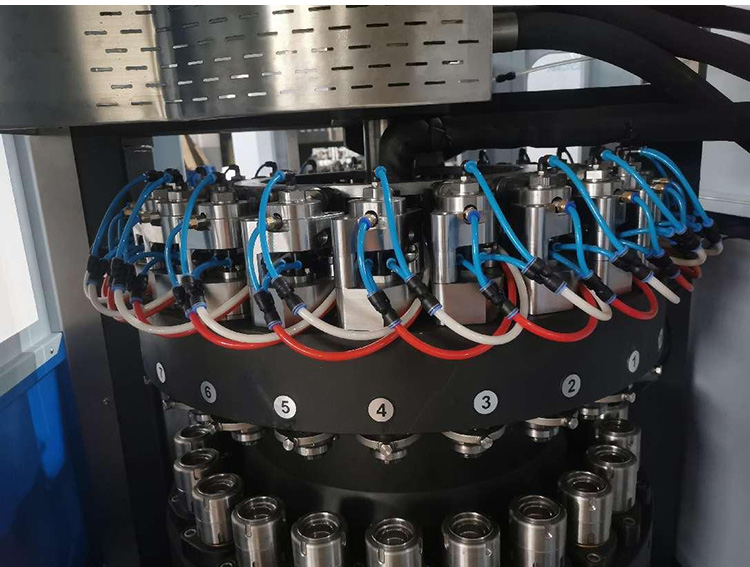

De 24cavities cap-compressiemachine heeft al grote verbeteringen aangebracht in de machine-output. De machine-output van de 24cavities cap-compressiemachine is al verhoogd tot 42000-45000 stks per uur. Het is verhoogd met ongeveer 90% productie op dezelfde holtemachine. Tegelijkertijd heeft het hydraulische systeem van de machine ook grote verbeteringen en ontwikkelingen doorgevoerd. De grote toename van de cap-output verbetert de productie-efficiëntie aanzienlijk en verlaagt de productiekosten.

| Model | DRCM-24H |

| Productiecapaciteit | 40000-42000/uur (29/25MM dop) |

| Dopdiameter | 20-45mm |

| Hoogte dop | 10-30mm |

| Materiaal dop | PP/HDPE/LDPE |

| Vormholte Nr. | 24 |

| Stroom | 380V/PH/50HZ |

| Installatie vermogen: | 75KW |

| Luchtverbruik | 1.2M3/uur, 1.0Mpa |

| Machine-afmetingen: | 4200*2200*2100mm |

| Machine gewicht | 7.5T |

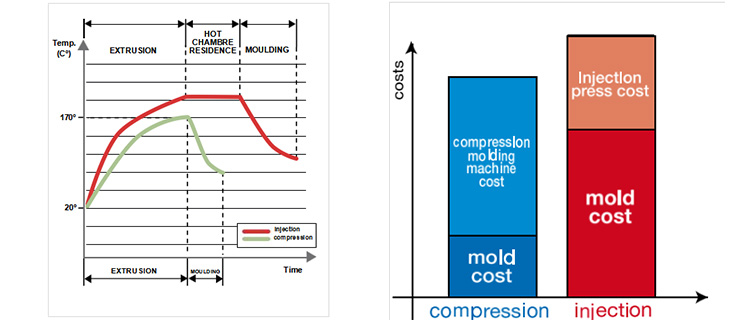

VERGELEKEN MET SPUITVOETMACHINE

| Item | Cap compressie vormmachine |

Spuitgieten machine |

| Aantal holte: | 24 | 2*24 |

| Uitgang: | 16800-23400 | 2*6000 |

| Energieverbruik | 26 | 2*36 (met mal) |

| Stroomverbruik per maand | 18720 | 51840 |

| Energiebesparing per maand | 33120kw | |

| Kostenbesparende | $6650 00/maand (indien $0 2/kw/h) | |

| Additief gebruiken | Nee | Ja |

| Schimmellossing gebruiken | Nee | Ja |

| Eigenaardige geur | Nee | Ja |

| Productuiterlijk: | Geen injectiepunt | Met injectiepunt |

| Afval | Nee | Ja |

| Mankrachtbron | 1 | 2 of meer |

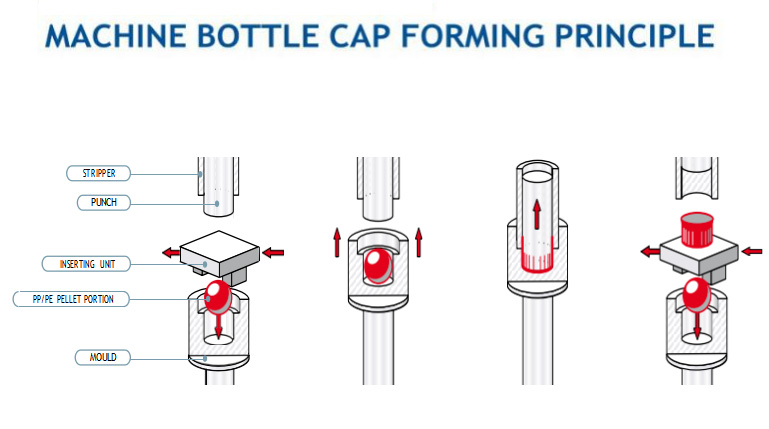

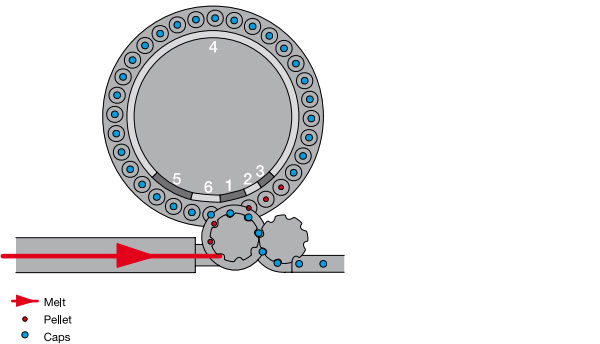

NL KORTERE CYCLUS tijd en dus hogere productiviteit. Door de lagere extrusietemperatuur kan de dop sneller in de mal worden gekoeld: dit heeft de cyclustijden verkort, die bij lichtgewicht doppen zijn teruggebracht tot ongeveer 2 seconden.

MINDER ENERGIEVERBRUIK. Lagere extrusietemperaturen betekenen dat er minder energie nodig is om het plastic op extrusietemperatuur te brengen en omdat het plastic kouder is, is er minder energie nodig om het af te koelen. De totale energiebesparing per geproduceerde cap kan oplopen tot 45%.

HOGE SPECIFIEKE DICHTHEID. Aangezien de vormdruk gelijk is, maken lagere temperaturen het bereiken van een hogere soortelijke dichtheid mogelijk; bovendien is het injectiepunt, dat het gesmolten plastic extra belast, afwezig. Deze technologische toestand zorgt voor mechanische eigenschappen en een consistentie die met injectie onbereikbaar zou zijn.

CONSISTENTIE is een groot probleem geworden bij het bottelen van dranken, waar productielijnen steeds sneller en geavanceerder worden en waar dopgerelateerde fabrieksstops niet langer getolereerd kunnen worden.

ONDERHOUDSVRIJE SCHIMMELS die tientallen jaren meegaan. De verticale en axiale beweging van de persmal zorgt ervoor dat - in tegenstelling tot de door het eigen gewicht belaste spuitgietmatrijs - de matrijzen worden beschermd tegen allerlei soorten slijtage. Compressiegieten betekent geen slijtage van de mallen gedurende hun hele werkzame leven.

SNELLE KLEURWISSELINGEN Deze kunnen snel worden voltooid zonder een hete kamer te hoeven reinigen, die afwezig is in het compressieproces. MINDER AFVAL lagere kosten.

| Vormmateriaal: | Holte | DC53, Japan |

| Holte basis | Berylliumkoper, VS: | |

| Holte voetstuk | S136 .Zweden | |

| Schroef van holtevoetstuk | DC53, Japan | |

| Kern | Berylliumkoper, VS: | |

| Draaddeel: | DC53, Japan | |

| Middellange mouw | DC53, Japan | |

| Ontvormmof | S136 .Zweden | |

| Schimmelhardheid: | Na vacuümontsteken, cryogene behandeling van -180 ° C, nitreren en vervolgens DLC (Diamond-Like Carbon), is de vormhardheid ongeveer 70 graden. | |

| Item nr. | ONDERDELEN FOTO'S | DEEL NAAM | MERK |

| 1 |

|

Touch screen | SIEMENS (DUITSLAND) |

| 2 |

|

Reserveonderdelen verwarmingssysteem | ZOPPAS |

| 3 |

|

Hoofdaansluiting voor lucht en water | VUIST |

| 4 |

|

Hydraulisch systeem: | TAIWAN |

| 5 |

|

OLIEPOMP | Denison (Amerikaans) |

| 6 |

|

SOLID STATE RELAIS | SIEMENS (DUITSLAND) |

| 7 |

|

HANDELSWIJZE | NSK (JAPAN) |

| 8 |

|

Frequentieconversie | SIEMENS (DUITSLAND) |

| 9 |

|

Stroomonderbreking | SIEMENS (DUITSLAND) |

| 10 |

|

PLC | SIEMENS (DUITSLAND) |

| 11 |

|

Aansluitklem | DEFURO (DUITSLAND) |

| 12 |

|

Tochtventilator | ITALIË |

1. Verbeter het managementsysteem en een volledige set geavanceerde productieapparatuur:

Onze fabriek heeft de hele productieapparatuur voor de mal- en machine-onderdelenverwerking, dus alle onderdelen worden gedaan en verwerkt in de fabriek van mijn eigenaar, het kan ervoor zorgen dat de onderdelen klaar en nauwkeurig zijn

2. De technici hebben een rijke productie-ervaring en de baas besteedt aandacht aan productontwikkeling en technologische verbetering;

onze baas is de technicus die alle technologie over de mal en de machine kent. Hij besteedt veel tijd en kosten om van de andere betere en beroemde fabriek te leren. Hij nam voortdurend deel aan de ontwikkeling van de machine. Hij kan de productenkwaliteit controleren en de verbetering op alle producten ervoor zorgen.

3. Een sterk after-sales serviceteam staat garant voor de after-sales service van de machine.

Onze machine heeft ongeveer 6 technici die speciaal zijn om de after sales service te doen. Ze vliegen altijd naar een andere plaats om de aftersales voor onze machine te doen. Ze vliegen naar de fabriek van de koper om de installatie te doen, de training op de draaiende machine.

4. Zelf-geproduceerde vormen van de machine om de montage tussen vorm en machine ervoor te zorgen.

Onze fabriek heeft meer dan 20 jaar ervaring in de productie van matrijzen om de montage tussen de machine en de mal en toekomstig onderhoud te garanderen

5. Gezamenlijke ontwikkeling van elektrische en besturingssystemen voor machines met Siemens

1. De cap-compressiemachine is een uitrusting die geavanceerde technologie en langdurige ontwikkeling vereist. Niet alle reserveonderdelen bij elkaar, dan komt het goed. Het belangrijkste is het matrijshydraulische oliesysteem en het PLC-controllersysteem. Eerlijk gezegd nemen onze baas en ingenieur deel aan de ontwikkeling van het hydraulische oliesysteem en de ontwikkeling van het PLC-controllersysteem met de leverancier. Net als ons PLC-controllersysteem wordt ontwikkeld door onze R&D-afdeling en SIMENS Company R&D-afdeling. Ons hele machine-PLC-systeem is van SIMENS, zelfs de stekker en draadconnector. U kunt een andere fabriek zien, in het PLC-systeem, alle reserveonderdelen zijn van verschillende leveranciers, zoals sommige onderdelen uit Taiwan Delta, sommige onderdelen van OMRON, sommige onderdelen van SIMENS. Ze verbinden gewoon alle onderdelen met elkaar. Denk niet dat het hele programma van de machine.

Standaardverpakking exporteren:

Onze technicus kan de fabriek van de koper zijn om de machine te installeren en in werking te stellen. Maar de koper zou alle kosten voor de reis van de technicus moeten dragen (inclusief het vliegticket, de kosten van de accommodatie en het salaris)

DE DATUM VAN LEVERING: 55-60 DAGEN NA ONTVANGST VAN DE AANBETALING.

DE HAVEN VAN LEVERING: NINGBO, CHINA